alumite01アルマイトの起源

1929年に理化学研究所の植木栄らが発明し、特許を取得したアルミニウムの蓚酸法陽極酸化皮膜を、それを引き継いだ理化学研究所の宮田聡が「アルマイト」と命名したのが由来です。当時は登録商標(商品名)であり、理化学研究所で開発された方法により生成された蓚酸法陽極酸化皮膜のみに限定されていましたが、現在は「アルミニウムの陽極酸化皮膜」の総称として使用されています。アルミニュームに陽極酸化皮膜が生成することは1846年頃ファラデーが発表していると言われています。日本では理化学研究所創立当初(大正6年)から鯨井研究室でこの研究が行われ、大正12年12月20日鯨井 恒太郎、植木栄により「アルミニューム電気絶縁性皮膜の製法」が、続いて同28日「アルミニューム並みにアルミ合金の防銹法」が特許出願されました。これが日本で当初の陽極酸化皮膜に関する特許です。その後、耐食性のすぐれた酸化皮膜の製法が確立されました。

alumite02アルマイトの語源

アルマイトという言葉は、昭和6年に理化学研究所が登録した商品名であった。命名者の宮田 聡氏によれば 「Bakelandの発 明によるベークライト(Bakelite)を 手本にして、アルミニウムとライトから、アルミナイトとなるが、7音字で、5音字のほうが自然で口ざわりがよいから、これを縮めてアルマイト(Alumite)としました」 これがアルマイトの語源です。

alumite03アルマイトのメリット

腐⾷しにくくなる

アルミニウムは⾃然酸化⽪膜により、もともと腐⾷に対して強い性質を持っていますが、アルマイト⽪膜により耐⾷性をさらに向上させることができます。

絶縁性が向上する

アルミニウムは電気の流れる⾦属ですが、アルマイト処理を行う事で、絶縁する事が可能となります。

硬度が向上する

アルミニウムの素材硬度は、通常HV〜150程度(素材によって異なる)ですが、アルマイト⽪膜を施すことでHV〜600程度まで向上します。硬さを持たせることで耐摩耗性が向上します。

美観をコントロールできる

アルマイト⽪膜を染料で着⾊することができるため、多様な⾊のアルマイト⽪膜を⽣成させることができます。

遮熱性がある

アルマイト⽪膜の熱伝導率は、アルミニウムと⽐べると、およそ 1/3 のため遮熱性があります。

放熱性がある

アルマイト⽪膜は、遠⾚外線などの放射性が⾼いという特性を持っており、放熱用部品に多く⽤いられます。

alumite04アルマイトのデメリット

耐熱性が低い

通常のアルマイト⽪膜は、100℃を超える環境下では、素材の熱膨張によりアルマイト⽪膜にクラックが発生する可能性があります。

柔軟性に乏しい

アルマイト⽪膜そのものは柔軟性が乏しいため、アルマイト処理後に加工を行う事はお勧めしません。

alumite05アルマイトの用途

01乾湿・熱冷(湯沸かし、鍋などの台所用品(加熱容器))

昔ながらのアルミの弁当箱ややかん、鍋などにはアルマイトが施されています。

02湿潤・摩擦(流し台・洗面器などの日用品)

水の使用が多い台所周りの用品にもぴったりです。

03乾燥・摩擦(屋内建築部材・車両内装・家具部材など)

輸送機器では燃費向上や省エネのために軽量化が求められています。そのためアルミ部品をアルマイトした製品が多く使われます。

04結露・大気暴露(屋外建築部材・車両外装・船舶用品・ネームプレート・化粧板など)

建材にも多く使用されます。カーポートの柱や金属製のポストなど建物の周りでも多く使われます。

05乾燥(装飾品・反射板・家電部品など)

家電製品の部品にも多く使われます。加飾性の高いアルマイトは、家電製品の付加価値を高めるためにも多く使用されています。また、さまざまな色で染色できるため、光学部品の周りには、光を反射しにくい黒アルマイトが施された部品が使用されます。

06絶縁・放熱(半導体部品、照明機器など)

高い絶縁性と高い放熱性を持っています。そのため電子機器における半導体周囲の部品にもアルマイトされた製品が多く使用されます。また、アルマイトを施された製品は、高い加飾性だけでなく、放熱性もあることから、照明機器にも使われます。

alumite06アルマイトの処理方法(一般的)

前処理

Step.01脱脂

アルミニウムの表面上に付着している油脂類や汚れを除去します。

水洗

Step.02エッチング

アルミニウム表面の酸化皮膜や変質層を取り除き、ご要望の製品の品質を確保する処理をします。

水洗

Step.03デスマット

アルミニウム合金に含まれるアルミニウム以外の金属が表面に付着しているため、その金属を溶解し除去します。

水洗

陽極酸化(アルマイト)

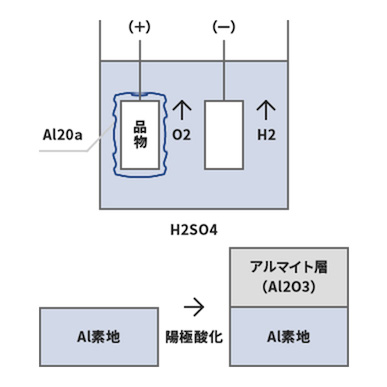

Step.04電解

アルミニウム材料を陽極にして、電気を電解液の中で流し陽極酸化皮膜(アルマイト)を生成します。

水洗

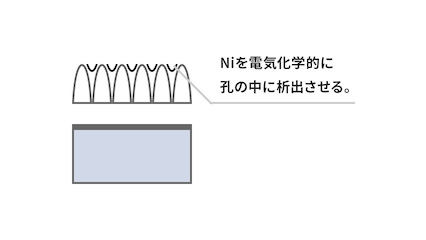

Step.05二次電解

生成したアルマイトの多孔質膜の穴に金属を電気的に入れます。シルバーの製品は、「二次電解」工程にはいかずに水洗工程に進みます。(弊社未対応)

水洗

後処理は、アルマイトのみ(JIS H 8601 仕様品)と電着塗装(JIS H 8602 仕様品)とで2種類の工程に分かれます。

後処理(アルマイトのみ)

Step.06封孔

アルマイト皮膜の多孔質層の孔を封じる工程です。耐食性を向上させる目的で行います。

水洗

Step.07湯洗

封孔で製品の表面に析出するアルミ化合物を洗い流します。

水洗

Step.08乾燥

製品を熱風で乾かします。

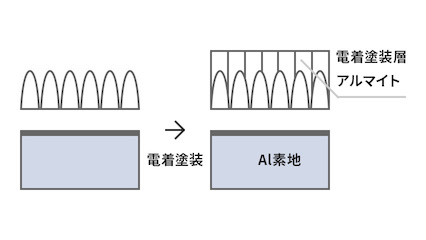

後処理(電着塗装)

Step.06湯洗

多孔質膜の中に入っている薬品成分の洗浄を行います。(弊社未対応)

水洗

Step.07電着塗装

水溶性塗料の中で電気化学的に塗装を凝着させます。(弊社未対応)

水洗×2

Step.08焼付

水溶性塗料を焼き付けすることにより樹脂を硬化させます。(弊社未対応)

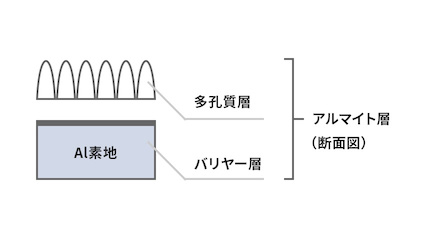

alumite07アルマイトの構造

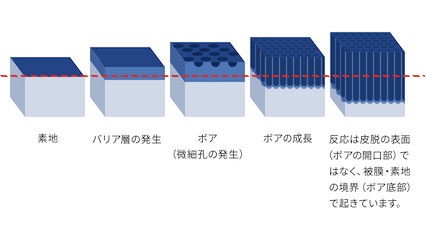

アルマイトの皮膜の厚さは、電解液中で通電した際の単位面積あたりの総電流量によっておおよそ決まります。アルマイトは図のようなハニカム構造をしており、一つ一つの微細孔(ポア)の直径は数十ナノメートルになります。微細孔の長さは皮膜の厚さとほぼ一致しますが、皮膜底部(アルミ素地側)にはバリア層が存在し、貫通はしていません。アルマイトの 主成分は酸化アルミ(アルミナ)ですが、母材となる合金の成分や、電解液組成分が若干含有されています。化学反応式から判るように、アルマイトの原料は・アルミニウム(またはアルミニウム合金)・電解水溶液(上式は硫酸電解液の例)になります。

alumite08アルマイトの化学反応

アルマイトは上述の通り、アルミニウムを陽極とした電気化学的方法で人工的に酸化皮膜を生成させる処理です。すなわち、アルミニウムを陽極として硫酸電解液中で電気分解すると、以下のような反応が起こっています。

陽極反応

- Al → Al3+ + 3e-

- OH- → O2- + H+

- HSO4- → SO42- + H+

- 2Al3+ + 3O2- → Al2O3 ※Al2O3=アルマイト

- Al3+ + SO42- → Al2(SO4)3

陰極反応

- H+ + e- → H2 ↑

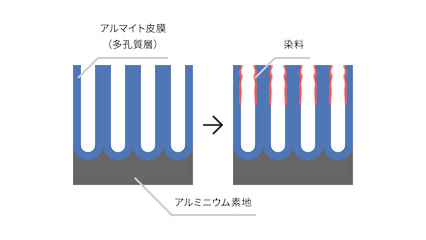

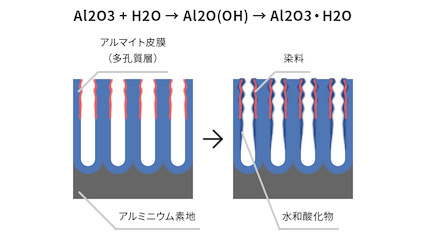

alumite09カラーアルマイト

アルマイト皮膜を生成させた直後に染料液中に浸漬すると、染料が孔(ポア)内部に吸着し、製品を着色することができます。染料の濃度・温度や染色時間、またはアルマイト皮膜の厚さにより染料の吸着量が異なり、 染料の吸着量が多い程、濃色になります。

alumite10アルマイトの封孔処理

アルマイト皮膜には無数の微細孔が有るため、十分な耐食性を確保するために封孔処理を行います。アルマイト皮膜の封孔処理とは、皮膜にある無数の孔(ポア)内部に「ベーマイト」と呼ばれる水和酸化物を生成・析出させる事によって、アルマイト皮膜表面を化学的に不活性な状態にする処理のことです。封孔処理には酢酸ニッケルや酢酸コバルトなどの金属塩を用いる方法や、沸騰水・加圧蒸気を使用する方法が有ります。

陽極酸化皮膜の構造

多孔質層は、実際にはハチの巣状の構造です。

二次電解の原理

アルミニウムを陽極酸化して生成した多孔質層の孔の中に、 金属(イオンや塩)を電気化学的に析出させて着色皮膜を得る方法です。 当社では、ニッケルを孔の中に析出させています。そのニッケルの量が多いとブラック、 中ぐらいでブロンズ色、 少ないとステン色となります。

陽極酸化皮膜の構造

- 「湯洗」→「電着塗装」→「水洗」→「水洗」→「焼き付け」

- 製品の多孔質膜の中に入っている薬品成分の洗浄のために行う工程を「湯洗」工程といいます。

- 水溶性塗料の中で電気化学的に塗装を凝着させる工程を「電着塗装」といいます。

- 水溶性塗料を焼き付けすることにより樹脂を硬化させる工程を「焼き付け」工程といいます。

alumite11JIS H 8601(アルミニウム及びアルミニウム合金の陽極酸化皮膜)

適用範囲

この規格は、アルミニウムおよびアルミニウム合金の陽極酸化皮膜に関する全般的な規格であり、品質および試験方法を規定します。ただし、この規格は、A) バリヤー皮膜、b) 塗装またはめっきの下地皮膜、c) JIS H 8603に規定する硬質陽極酸化皮膜を除きます。

使用環境別試験項目

皮膜の、適用される製品に必要な特性および品質は、用途を考慮して取り決めるものとしますが、一般に広く必要とされる重要な特性と用途を下表に示します。(○印:試験項目)

- 色については、着色されたものについて試験を実施します。

- 使用環境区分の不明確な皮膜についての試験項目は、受渡当事者間の協定によります。

| 使用環境 | 主な用途例 | 外観 および色 |

皮膜 厚さ |

耐食性 | 耐摩耗性 | 封孔度 | |

|---|---|---|---|---|---|---|---|

| アルカリ耐食性 | キャス耐食性 | 砂落し摩耗試験、 噴射摩耗試験 または 往復運動平面 摩耗試験 |

りん酸クロム酸 水溶液浸せき試験、 染料吸着試験 または アドミッタンス測定試験 |

||||

| アルカリ滴下試験 または起電力式耐 アルカリ試験 |

キャス試験 | ||||||

| 乾湿・熱冷 | 湯沸し、なべなどの台所用品(加熱容器) | ○ | ○ | ○ | - | ○ | - |

| 湿潤・摩擦 | 流し槽、洗面器などの日用品 | ○ | ○ | ○ | - | ○ | - |

| 乾燥・摩擦 | 建築部材(屋内)・車両内装・家具部材など | ○ | ○ | - | - | ○ | ○ |

| 結露・ 大気暴露 |

建築部材(屋外)・車両外装・船舶用品など | ○ | ○ | - | ○ | ○ | - |

| 乾燥 | 装飾品・反射板・家電部品など | ○ | ○ | - | ○ | - | ○ |

皮膜厚さの等級

皮膜厚さは、平均皮膜厚さ(μm)によって表し、下表に適合しなければなりません。定められた平均皮膜厚さの80%に満たない測定点皮膜厚さがあってはなりません。

| 等級 | AA3 | AA5 | AA6 | AA10 | AA15 | AA20 | AA25 |

|---|---|---|---|---|---|---|---|

| 平均皮膜厚さ μm | 3.0以上 | 5.0以上 | 6.0以上 | 10.0以上 | 15.0以上 | 20.0以上 | 25.0以上 |

皮膜厚さの等級と主な用途例

皮膜厚さの等級は、製品の用途および仕様環境を考慮して選択するが、受渡当事者間で特別な協定がない限り、以下の表によります。用途上必要な場合は、受渡当事者間の協定によって平均皮膜厚さの等級によらず、最低皮膜厚さを取り決めてもよいです。

| 皮膜厚さの等級 | 主な用途例 |

|---|---|

| AA3 | 反射板、家電部品(内部)など |

| AA5 AA6 AA10 |

台所用品、日用品、家電部品、装飾品、家具部材、車両内装、建築部材(屋内)など |

| AA15 AA20 AA25 |

台所用品、車両外装、土木・建築部材(屋外)、船舶用品など |

- ※A種、B種の区分は特性の違いによる区分。(A種:屋外一般環境、B種:屋外苛酷環境 JIS H 8602 (2006)(改定前))

- ※等級AA20以上の皮膜には、起電力式耐アルカリ試験を行い、アルカリ滴下試験を適用しません。

alumite12JIS H 8601-2(アルミニウム及びアルミニウム合金の陽極酸化皮膜)

アルカリ耐食性

皮膜の耐食性は、各種の環境に耐える特性で、用途によっては酸性、アルカリ性および塩水雰囲気などの環境に耐える特性が要求される場合があるが、その品質は下表または次のキャス耐食性の表に適合しなければなりません。

使用環境別試験項目

皮膜の、適用される製品に必要な特性および品質は、用途を考慮して取り決めるものとしますが、一般に広く必要とされる重要な特性と用途を下表に示します。(○印:試験項目)

| 等級 | アルカリ滴下試験 または 起電力式耐アルカリ試験 |

|

|---|---|---|

| A種(s) | B種(s) | |

| AA3 | - | - |

| AA5 | ||

| AA6 | 30以上 | 90以上 |

| AA10 | 50以上 | 150以上 |

| AA15 | 75以上 | 225以上 |

| AA20 | 100以上 | 300以上 |

| AA25 | 125以上 | 375以上 |

キャス耐食性

| 等級 | キャス試験 | |

|---|---|---|

| 試験時間(h) | レイティングナンバ RN | |

| AA3 | - | - |

| AA5 | ||

| AA6 | 8 | 9以上 |

| AA10 | 16 | |

| AA15 | 32 | |

| AA20 | 56 | |

| AA25 | 72 | |

耐摩耗性

皮膜の耐摩耗性は、摩耗環境に耐える特性であり、用途によっては摩耗性物質の衝突による摩耗、摺動摩耗および転がり摩擦などの摩耗環境に耐える特性が要求される場合があるが、その品質は下表のいずれかに適合しなければなりません。なお、噴射摩耗試験の耐摩耗性は、導通判定法によることとし、素地が露出するまでの摩耗時間[WJ(T)]で表します。

| 等級 | 砂落とし摩耗試験 (s) |

噴射摩耗試験 (s) |

往復運動平面摩耗試験 (ds/μm)1) |

|---|---|---|---|

| AA3 | - | - | - |

| AA5 | 30以上 | ||

| AA6 | 150以上 | ||

| AA10 | 500以上 | 24以上 | |

| AA15 | 750以上 | 36以上 | |

| AA20 | 1000以上 | 48以上 | |

| AA25 | 1250以上 | 60以上 |

封孔度

封孔度は、各種環境に適用した場合の耐食性、耐汚染性などを左右する重要な特性であり、特別な用途として封孔しない皮膜が要求される場合およびAA3を除き、下表のいずれかに適合しなければなりません。

| 等級 | りん酸-クロム酸水溶液浸せき試験 (g/dm2) |

染料吸着試験1) (汚染度) |

アドミッタンス測定試験2) (μS) |

|---|---|---|---|

| AA3 | - | - | - |

| AA5 | 0.03以下 | 0~2 | 20以下 |

| AA6 | |||

| AA10 | |||

| AA15 | |||

| AA20 | |||

| AA25 |

- ※1 有機染料皮膜および電解着色皮膜で暗色の皮膜は、この試験を適用しません。

- ※2 皮膜厚さ20μmに対する値に修正せいたアドミッタンス値。電解着色皮膜および有機染色皮膜については、この値が得られないことがあるので、受渡当事者間の協定によります。

皮膜の呼び方

皮膜の呼び方は、皮膜の等級および下表に示す品質項目の記号の順による。ただし、受渡当事者間の協定によって品質項目の記号を省略することができる。

| 品質項目 | 試験方法 | 記号 |

|---|---|---|

| 耐食性 | アルカリ滴下試験 | KS |

| 起電力式耐アルカリ試験 | KC | |

| キャス試験 | LC | |

| 酢酸酸性塩水噴霧試験 | LA | |

| 中性塩水噴霧試験 | LN | |

| 耐摩耗性 | 砂落とし摩耗試験 | WRF |

| 噴射摩耗試験 | WJ(T) | |

| 往復運動平面摩耗試験 | WRW | |

| 封孔度 | りん酸-クロム酸水溶液浸せき試験 | SP |

| 染料吸着試験 | SO | |

| アドミッタンス測定試験 | SA | |

| 以下省略 | - | - |

- 例1

- 等級AA15、キャス耐食試験および耐摩耗性(噴射摩耗試験)の皮膜

AA-15・LC-WJ(T)

AA-15(省略した場合)

- 例2

- 等級AA10、アルカリ耐食性(起電力式耐アルカリ試験)B種、耐磨耗性(砂落とし摩耗試験)の皮膜

AA-10-B・KC-WRF

AA-10-B(省略した場合)

alumite13JIS H 8602(アルミニウム及びアルミニウム合金の陽極酸化皮膜)

陽極酸化皮膜厚さ試験

陽極酸化皮膜厚さ試験は、次のいずれかによる。なお、渦電流式測定法による陽極酸化皮膜厚さ試験に用いる試験片は、陽極酸化皮膜に損傷を与えない方法で複合皮膜の塗膜を除去してもよい。

顕微鏡断面測定法

JIS H 8680-1によります。製品の3ヶ所以上から採取した試験片の陽極酸化皮膜厚さを測定し、その平均値を小数点以下1位に丸めて平均皮膜厚さとします。

概要皮膜の垂直断面を顕微鏡で観察して、皮膜厚さ(μm)を求める方法です。正確な測定値が得られるので測定値は、他の測定法の補正に使用できます。(JIS H 8680-1(1998)より)

渦電流式測定法

JIS H 8680-2によります。製品の3ヶ所以上から採取した試験片の陽極酸化皮膜厚さを測定し、その平均値を小数点以下1位に丸めて平均皮膜厚さとします。

概要高周波電流の流れている誘導コイルを試験片に近づけると、素地に高周波渦電流が生じるが、そのときの距離によって変化する誘導コイルのインピーダンスを測定して、その値を皮膜厚さに変換する方法で、非破壊の測定方法です。この測定法では、素地の性質、表面の粗さおよび平面度が測定値に影響を及ぼしやすいので注意します。(JIS H 8680-2(1998)より)

塗膜の付着性試験

碁盤目試験

碁盤目試験は、塗膜にクロスカットを入れて、塗膜の付着性を調べる試験をいい、JIS K 5600-5-6によります。ただし、使用するセロハンテープはJIS Z 1522に規定する幅12mm以上とします。クロスカットの試験片への切込みは、陽極酸化皮膜に達することとします。塗膜の付着性は、塗膜のはがれで評価し、塗膜のいずれの升目もはがれが認められないものを25/25(はがれなかった升目の数/全升目の数)とします。

概要皮膜の垂直断面を顕微鏡で観察して、皮膜厚さ(μm)を求める方法です。正確な測定値が得られるので測定値は、他の測定法の補正に使用できます。(JIS H 8680-1(1998)より)

沸騰水碁盤目試験

沸騰水碁盤目試験は、試験片を沸騰水に浸せきした後、塗膜にクロスカットを入れて、塗膜の付着性を調べる試験をいい、その手順は次によります。

- 深さ150mm以上の容器に脱イオン水を深さ約80mm以上入れ、脱イオン水を95℃以上になるように保ち、この中に試験片を入れ、試験片が水中に60mm以上浸るようにします。

- 5h浸せき後、試験片を取出し、直ちに試験片表面の水分を取り除き、5min以内に塗膜の外観を評価します。続いて、セロハンテープによって、(本ページ上記)付着性を評価します。なお、試験片の周辺部および水面から深さ10mmまでの部分の塗装は、外観評価の対象としません。

塗膜の耐溶剤性試験

塗膜の耐溶剤性試験は、キシレンを浸した脱脂綿などで塗膜面をこすり、試験前後の塗膜の表面硬さの低下によって、塗膜の耐溶剤性を調べる試験をいい、その手順は次によります。

手順1

JIS K 5600-5-4(塗膜の機械的性質、引っかき硬度(鉛筆法))によって塗膜の鉛筆硬さを試験します。ただし、同じ硬度の鉛筆で5回試験し、4回以上破れなかった場合の鉛筆の硬度をその塗膜の鉛筆硬度とします。

手順2

JIS K 8271(キシレン(試薬))に規定するキシレンを浸した脱脂綿などで手順1の試験を行うのに十分な範囲の面積を焼く1秒間に1階の速度で、30回往復して軽くこすります。

手順3

30min間放置した後、こすった部分の塗膜の表面硬さを手順1によって試験し、試験前後の塗膜の表面硬さの変化によって耐溶剤性を評価します。

- ※ 本試験の実施に当っては、室内の換気を十分に行います。

複合耐食性試験

複合耐食性試験は、紫外線蛍光ランプ式促進耐候性試験を行った後、キャス試験を行い、外観および腐食の発生程度を、JIS H 8602 附属書Aに規定するレイティングナンバ標準図表によって評価します。ただし、実測する場合は拡大鏡(倍率10~15倍、スケール入り)を用いて評価します。なお、この試験は、種類Cには、適用しません。

alumite14JIS H 8603(アルミニウム及びアルミニウム合金の陽極酸化皮膜)

適用範囲

この規格は、アルミニウムおよびアルミニウム合金の展伸材、鋳造材などの素地に耐摩耗性などの目的で施した主として硬質陽極酸化皮膜の有効面について規定します。

硬質陽極酸化皮膜

低温の電解浴または各種の有機酸を添加した特殊な電解浴を用いて処理されたアルミニウム材の陽極酸化皮膜。通常の方法で処理された皮膜に比べて硬く、かつ、耐摩耗性に優れることを特徴とする。通常、封孔処理は行わない。なお、耐食性が要求される場合、封孔処理を行うが、この場合、耐摩耗性は低下する傾向にある。

種類

皮膜の種類は素地の材質によって下表によります。

| 種類 | 材質 |

|---|---|

| 1種 | JIS H 4000、JIS H 4040、JIS H 4080、JIS H 4100およびJIS H 4140に規定する展伸材のうち 2種に属する合金を除く展伸材 |

| 2種-(a) | 2000系展伸材 |

| 2種-(b) | 7000系展伸材およびマグネシウムを2%以上含む5000系展伸材 |

| 3種-(a) | JIS H 5202およびJIS H 5302に規定する鋳造材のうち、銅2%未満または、けい素8%未満の合金 |

| 3種-(b) | 3種-(a)を除く他の鋳造材 |

皮膜厚さ

皮膜厚さは原則として平均皮膜厚さとします。試験は、顕微鏡断面測定法または渦電流式測定法によって行い、皮膜厚さ及びその均一性の程度は、受渡当事者間の協定によります。

皮膜の硬さ

皮膜硬さ試験は、マイクロビッカース試験機を用い、皮膜の断面についてJIS Z 2244(ビッカース硬さ試験)の規定に従って行います。試験荷重は0.490Nとしますが、皮膜厚さの薄い場合または比較的軟質の皮膜では、0.245Nとしてもよいです。皮膜硬さは下表に適合しなければなりません。

| 種類 | 微小硬さ(HV0.05) |

|---|---|

| 1種 | 400以上 |

| 2種-(a) | 250以上 |

| 2種-(b) | 300以上 |

| 3種-(a) | 250以上 |

| 3種-(b) | 受渡当事者間の協定による |

耐摩耗性

耐摩耗性は、往復運動平面摩耗試験、噴射摩耗試験または平板回転摩耗試験のいずれかによって試験を行い、それぞれ下表に適合しなければならない。

| 対摩耗試験 | 往復運動平面摩耗試験 での耐摩耗性 |

噴射摩耗試験 での耐摩耗性 |

平板回転摩耗試験 での耐摩耗性 |

|---|---|---|---|

| 種類 | 耐摩耗性基準試験片に対する比率(%) | 最大質量減(mg) | |

| 1種 | 80以上 | 80以上 | 15.0以下 |

| 2種-(a) | 30以上 | 30以上 | 35.0以下 |

| 2種-(b) | 55以上 | 55以上 | 25.0以下 |

| 3種-(a) | 受渡当事者間の 協定による |

受渡当事者間の 協定による |

受渡当事者間の 協定による |

| 3種-(b) | |||

耐摩耗性基準試験片仕様(硬質皮膜用)(JIS H 8603(1999)付属書1より抜粋)

- 素地材質:素地材質は、A1050 P-H14またはA1050 P-H24とします。

- 標準寸法及び形状:標準寸法は、100mm×100mm、厚さ2mmとし、形状は平板とします。

- 前処理:前処理は、通常の脱脂、軽度のアルカリエッチングおよびスマット除去とします。

- 陽極酸化:陽極酸化は次によります。

- 浴組成:遊離硫酸濃度:180±2g/L、浴存アルミニウム濃度:1~5g/L、溶媒:脱イオン

- 電解条件 浴温:0±0.5℃、電流密度:3.5±0.35A/dm2、浴かくはん:圧縮空気および/または液循環、皮膜厚さ:50±5μm

試験片は、浴かくはんの効果があるよう表面が垂直になるようにして陽極酸化する。直流電解時のリップル率は5%以下とします。電解槽中の液量は、試験片1枚当たり最低10L以上必要とし、20枚以上の試験片を同時に電解してはなりません。

- 後処理:後処理は、冷風で強制乾燥(未封孔)とします。

alumite15アルマイトとメッキの違い

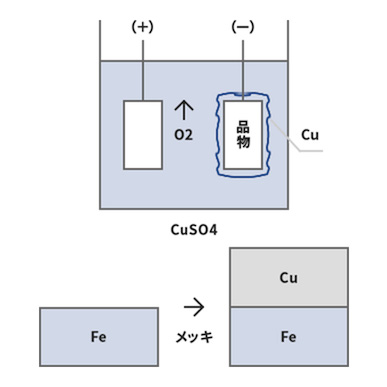

アルマイトとメッキの違いについては、アルマイトは自身のアルミニウムが溶けながら酸化皮膜となりますが、メッキは製品を陰極にして溶解している金属を表面に析出させることでできるものです。陽極酸化ではAlの溶解したぶんだけAl素地が減り、その約2倍のアルマイト層ができます。一方で、メッキの場合は品物の上に貴族金属の膜が重なるものです。

アルマイト

アルミニウムが溶けながら、表面に電気化学的に酸化被膜を生成させ、表面の保護や装飾性など優れた性質の酸化被膜を形成します。

メッキ

メッキしようとする製品を陰極として、析出させる金属イオンを含む水溶液中において、溶解している金属を表面に析出させます。